A cadeia de suprimentos é um componente essencial para o sucesso de qualquer organização. Com o aumento da globalização e da complexidade operacional, problemas inesperados, como atrasos, falhas de qualidade e rupturas de estoque, são desafios constantes. Para enfrentá-los, é fundamental adotar abordagens estruturadas e eficazes.

Uma das metodologias mais amplamente reconhecidas e aplicadas em setores industriais e logísticos é a metodologia 8D. Este método fornece um guia passo a passo para resolver problemas críticos e evitar que eles se repitam, promovendo um ciclo de melhoria contínua. Embora inicialmente desenvolvida pela Ford Motor Company na década de 1980, a metodologia 8D é altamente aplicável à cadeia de suprimentos moderna.

Neste texto, vamos explorar detalhadamente como a metodologia 8D pode ser aplicada ao gerenciamento da cadeia de suprimentos, suas etapas, benefícios e exemplos práticos que demonstram sua eficácia.

Se você busca otimizar sua operação e reduzir os impactos de problemas recorrentes, este guia será uma ferramenta valiosa.

O que é a Metodologia 8D?

A metodologia 8D é uma abordagem estruturada composta por oito disciplinas (ou etapas), projetadas para identificar, resolver e prevenir problemas. Seu foco é trabalhar em equipe para analisar o problema profundamente, descobrir a causa raiz e implementar soluções eficazes.

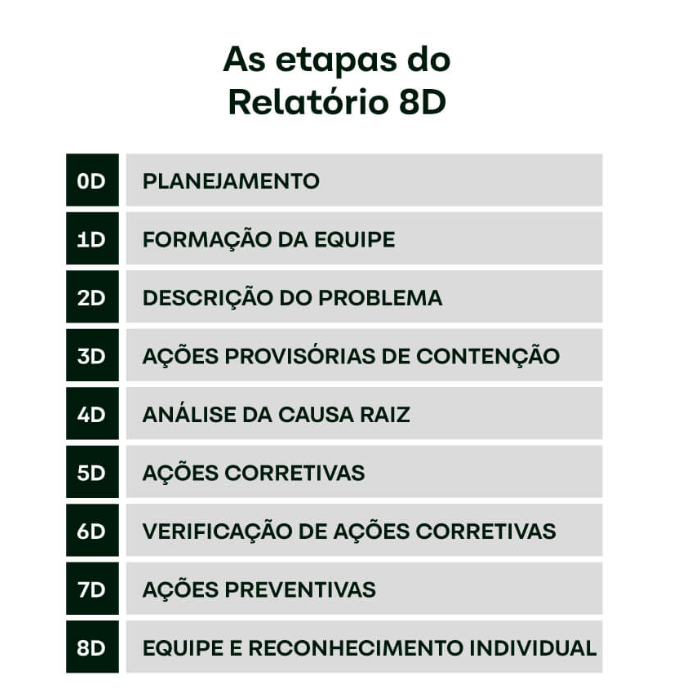

As Oito Etapas da Metodologia 8D:

- Formar uma equipe (D1): Reunir pessoas com conhecimentos e habilidades adequadas para resolver o problema.

- Definir o problema (D2): Descrever o problema em termos claros e mensuráveis.

- Implementar ações de contenção (D3): Adotar medidas temporárias para limitar os impactos.

- Identificar a causa raiz (D4): Usar ferramentas analíticas para descobrir por que o problema ocorreu.

- Desenvolver ações corretivas (D5): Propor soluções específicas para eliminar a causa raiz.

- Implementar ações corretivas permanentes (D6): Colocar em prática as soluções de longo prazo.

- Prevenir a recorrência (D7): Estabelecer processos e controles para evitar que o problema aconteça novamente.

- Reconhecer a equipe (D8): Celebrar o sucesso e reconhecer o esforço dos envolvidos.

A metodologia vai além da resolução pontual de problemas: ela busca eliminar suas origens e construir um sistema mais robusto para o futuro.

Por que a 8D é relevante para a cadeia de suprimentos?

Na cadeia de suprimentos, problemas podem surgir em diversas áreas, como:

- Falhas de comunicação entre fornecedores.

- Atrasos na entrega de mercadorias.

- Defeitos em produtos recebidos ou enviados.

- Quebras de estoque ou má gestão logística.

A aplicação da metodologia 8D permite que as empresas tratem esses problemas de maneira sistemática e eficaz, minimizando perdas e promovendo a satisfação do cliente.

A implementação da metodologia 8D no gerenciamento da cadeia de suprimentos requer um entendimento detalhado de cada uma das etapas. Abaixo, exploramos como cada disciplina pode ser aplicada nesse contexto:

D1: Formar uma Equipe Multidisciplinar

Uma cadeia de suprimentos envolve diversas funções e parceiros. É essencial formar uma equipe que represente todas as partes interessadas no problema.

- Quem incluir na equipe?

- Gerentes de logística.

- Analistas de qualidade.

- Representantes de fornecedores.

- Especialistas em TI (se o problema envolver sistemas).

- Exemplo prático: Resolver atrasos recorrentes na entrega de matérias-primas importadas. Aqui, seria crucial envolver responsáveis pela logística internacional, fornecedores externos e operadores portuários.

D2: Definir o Problema

Para resolver um problema, é necessário descrevê-lo de forma clara e objetiva.

- Utilize ferramentas como o 5W2H para identificar os aspectos principais:

- O que aconteceu?

- Quem está envolvido?

- Quando e onde o problema ocorreu?

- Por que é um problema?

- Como está sendo tratado atualmente?

Conhecendo mais sobre a Metodologia 8D

- Exemplo: “Atrasos na entrega de produtos finais para clientes devido à falta de insumos no estoque.”

D3: Implementar Ações de Contenção

As ações de contenção têm como objetivo reduzir o impacto imediato do problema enquanto a causa raiz é investigada.

- Exemplo: Se um fornecedor está atrasando entregas, uma ação de contenção pode ser adquirir produtos de um fornecedor alternativo temporário para garantir o fluxo de produção.

D4: Identificar a Causa Raiz

Esta etapa é crucial para evitar que o problema se repita. Ferramentas como 5 Porquês, diagrama de Ishikawa e análise de Pareto podem ser utilizadas.

- Exemplo: Um atraso na entrega pode ter como causa raiz uma falha no planejamento logístico ou falta de transparência nos prazos dos fornecedores.

D5: Desenvolver Ações Corretivas

Com a causa raiz identificada, é hora de criar soluções específicas para eliminá-la.

- Exemplo: Se o problema é a falta de comunicação com fornecedores, a solução pode ser implementar um sistema de rastreamento integrado que permita visibilidade em tempo real.

D6: Implementar Ações Corretivas Permanentes

As ações desenvolvidas devem ser postas em prática de forma sustentável e com monitoramento contínuo.

- Exemplo: Um sistema ERP atualizado para integrar a comunicação entre fornecedores e distribuidores.

D7: Prevenir a Recorrência

A prevenção envolve treinar a equipe, atualizar processos e criar políticas para evitar problemas semelhantes no futuro.

- Exemplo: Treinamentos regulares em gestão de fornecedores e auditorias periódicas nos processos logísticos.

D8: Reconhecer e Celebrar a Equipe

Por fim, é essencial reconhecer o esforço da equipe que trabalhou para resolver o problema.

- Exemplo: Premiações internas ou destaque em reuniões corporativas.

Benefícios da 8D na Cadeia de Suprimentos

A implementação da metodologia 8D na cadeia de suprimentos proporciona benefícios significativos, desde melhorias operacionais até um aumento na satisfação do cliente. Abaixo, destacamos os principais ganhos:

1. Melhoria Contínua

A 8D incentiva uma abordagem iterativa para resolução de problemas. Em vez de apenas tratar os sintomas, ela se concentra na causa raiz, promovendo uma melhoria contínua em todos os níveis da cadeia de suprimentos.

- Exemplo: Após resolver atrasos no transporte, a equipe pode usar os aprendizados para prevenir problemas em rotas futuras.

2. Redução de Custos

Ao eliminar problemas recorrentes, as empresas podem economizar recursos financeiros e evitar perdas relacionadas a prazos não cumpridos, retrabalho ou desperdícios de estoque.

- Exemplo: Uma empresa que resolve falhas na comunicação com fornecedores reduz os custos de emergências, como transportes expressos.

3. Melhoria no Relacionamento com Fornecedores

A aplicação da 8D envolve a colaboração direta com parceiros da cadeia de suprimentos. Essa transparência fortalece as relações e cria um ambiente de confiança mútua.

- Exemplo: Trabalhar em conjunto com um fornecedor para implementar melhorias no controle de qualidade.

4. Aumento da Satisfação do Cliente

Resolver problemas rapidamente e implementar soluções sustentáveis melhora a experiência do cliente final. A confiança na entrega de produtos de qualidade e dentro do prazo é um diferencial competitivo.

- Exemplo: Uma empresa que resolve rapidamente um defeito em um produto demonstra comprometimento com a qualidade, fidelizando clientes.

5. Planejamento Estratégico

A prevenção de recorrências, uma das etapas da 8D, exige um planejamento cuidadoso. Isso leva a uma visão de longo prazo que beneficia a estratégia da cadeia de suprimentos como um todo.

- Exemplo: Ao implementar tecnologias preditivas para monitorar a cadeia, a empresa pode antecipar problemas futuros.

Estudo de Caso: Uso da Metodologia 8D na Cadeia de Suprimentos

Para ilustrar como a metodologia 8D pode transformar operações na cadeia de suprimentos, apresentamos um exemplo prático:

Cenário:

Uma empresa de alimentos enfrentava atrasos frequentes na entrega de produtos perecíveis aos clientes. Isso resultava em perdas financeiras significativas e reclamações constantes.

Aplicação da 8D:

- D1: Formar uma equipe

- Montaram uma equipe multidisciplinar com membros de logística, controle de qualidade, fornecedores e operadores logísticos.

- D2: Definir o problema

- Problema identificado: “A entrega de produtos refrigerados aos clientes está atrasada em até 72 horas.”

- D3: Implementar ações de contenção

- Ações temporárias: Contrataram transportadoras locais adicionais para lidar com a demanda de curto prazo.

- D4: Identificar a causa raiz

- Após análises detalhadas, descobriram que o problema estava na falta de coordenação entre as programações de coleta e transporte nos centros de distribuição.

- D5: Desenvolver ações corretivas

- Ações propostas:

- Implementar um software de planejamento logístico.

- Criar horários fixos para coleta e entrega com comunicação automática entre sistemas.

- Ações propostas:

- D6: Implementar ações corretivas permanentes

- Adotaram um sistema ERP para integrar a cadeia de suprimentos, permitindo melhor sincronização de horários e visibilidade em tempo real.

- D7: Prevenir a recorrência

- Implementaram auditorias mensais nos processos logísticos e treinamento contínuo para a equipe de transporte.

- D8: Reconhecer a equipe

- Realizaram um evento interno para premiar os membros da equipe e parceiros que contribuíram para a solução.

Resultados Obtidos:

- Redução de atrasos em 85%.

- Economia de custos operacionais em 20%.

- Aumento na satisfação do cliente em 30%, conforme medido por pesquisas de feedback.

Dicas para Implementar a Metodologia 8D na Sua Empresa

Se sua empresa está considerando adotar a metodologia 8D, aqui estão algumas dicas práticas para garantir o sucesso:

- Invista em Treinamento:

Certifique-se de que sua equipe compreende os fundamentos da 8D e sabe como aplicá-los na prática. Programas de capacitação e workshops podem ser úteis. - Utilize Ferramentas Tecnológicas:

Sistemas de gestão, como ERP e softwares de análise, são aliados importantes para coletar dados e monitorar o progresso das ações. - Promova a Colaboração Interna e Externa:

Uma boa comunicação entre diferentes departamentos e parceiros externos é essencial. Isso ajuda a formar equipes eficazes e a implementar soluções em toda a cadeia. - Acompanhe Indicadores de Desempenho:

Estabeleça KPIs (indicadores-chave de desempenho) para monitorar os resultados das ações implementadas e medir a eficácia das soluções. - Crie uma Cultura de Resolução de Problemas:

A metodologia 8D é mais eficaz em empresas que priorizam a resolução de problemas de maneira estruturada.

Conclusão

A metodologia 8D é uma ferramenta poderosa para resolver problemas complexos na cadeia de suprimentos, oferecendo uma abordagem clara e sistemática para identificar, corrigir e prevenir falhas. Sua aplicação não apenas resolve problemas imediatos, mas também fortalece os processos operacionais, resultando em maior eficiência e competitividade.

Empresas que adotam a 8D conseguem melhorar a qualidade do serviço, reduzir custos operacionais e aumentar a satisfação do cliente, tornando-se mais resilientes em um ambiente de negócios desafiador.

Leia mais sobre Texto sobre processos de qualidade

Seja para resolver atrasos logísticos, otimizar a relação com fornecedores ou garantir a entrega de produtos com qualidade, a 8D pode transformar sua cadeia de suprimentos e oferecer resultados duradouros.

Agora é sua vez: avalie como a metodologia pode ser implementada na sua organização e comece a transformar desafios em oportunidades.